¿QUÉ SON Y CÓMO FUNCIONAN LOS HORNOS DE FUSIÓN DE ALUMINIO DE REVERBERO DE GAS?

INTRODUCCIÓN

El concepto de diseño básico original del horno de fusión de aluminio de reverbero no ha cambiado. Sigue siendo una caja de acero rectangular, revestida de material refractario, con uno o varios quemadores montados en el techo, en las paredes laterales o en la pared extrema del horno. Tienen un pozo de carga (húmedo), situado en un extremo, o en el lateral del horno, separado por un arco, o una puerta de skimmer.

Los quemadores calientan las paredes de revestimiento refractario y el techo, que a su vez reverberan o irradian el calor al aluminio fundido en el hogar o baño. La emisividad superficial del aluminio fundido oscila entre 0,004 y 0,055. Sin embargo, en realidad el baño fundido forma una capa de óxido que tiene una emisividad de 0,11 a 0,19, lo que da lugar a una mala transferencia de calor. Estos factores obligan a diseñar un horno de reverbero con una gran superficie de baño en relación con la velocidad de fusión para conseguir la transferencia de calor necesaria para fundir a la velocidad horaria. Por lo general, las relaciones baño/fusión probadas deben ser de 10:1, con un mínimo de 8:1.

Existen tres modos de transferencia de calor:

1) CONVECCIÓN

2) CONDUCCIÓN

3) RADIACIÓN

Este artículo cubre los dos modos de transferencia de calor y se basa en la experiencia del "mundo real" en relación con el más comúnmente utilizado por los fabricantes de reverbero hoy en día, siendo, Radiación y Convección.

HOGAR HÚMEDO ( POZO ) HORNOS DE REVERBERO

En un horno reverbero de cuba húmeda, la carga (lingote/cerda o retornos) se introduce en el talón fundido de una cuba de carga, separada del baño principal/zona de mantenimiento. Este pozo puede estar separado físicamente por un arco refractario sumergido o por una puerta vertical ascendente motorizada de tipo skimmer. La transferencia de calor se produce bajo la superficie por conducción a través de un arco refractario o una puerta motorizada vertical ascendente con bloques/cuchillas refractarios.

La tasa de carga adecuada para lograr la utilización de 100%, y la eficiencia, debe ser de 25% de la tasa de fusión del horno, introducida cada 15 minutos, a razón de 60% de retornos, y 40% de lingote.

El metal fundido se dispensa a través de uno de los siguientes métodos para su entrega a los hornos de mantenimiento/ladling en las celdas de colada:

- Conjunto de bloque y tapón de vaciado manual, en un cazo de toro de transferencia.

- Bomba de metal fundido, en una cuchara toro de transferencia.

- Bomba neumática de dosificación a presión bien, en una cuchara de toro de transferencia.

- Sistema de lavado por gravedad con calentamiento por resistencia eléctrica conectado directamente a los hornos de mantenimiento.

- Inclinación hidráulica del horno y vertido en una cuchara toro de transferencia.

Básicamente, existen dos corrientes de pensamiento cuando se analizan los distintos fabricantes de hornos de reverbero de solera húmeda alimentados con gas:

1) TECNOLOGÍA DE QUEMADOR DE TECHO RADIANTE DE BAJA ALTURA

2) TECNOLOGÍA DE QUEMADOR LATERAL CONVECTIVO DE GRAN ALTURA

1) TECNOLOGÍA DE QUEMADOR DE TECHO RADIANTE DE BAJA ALTURA

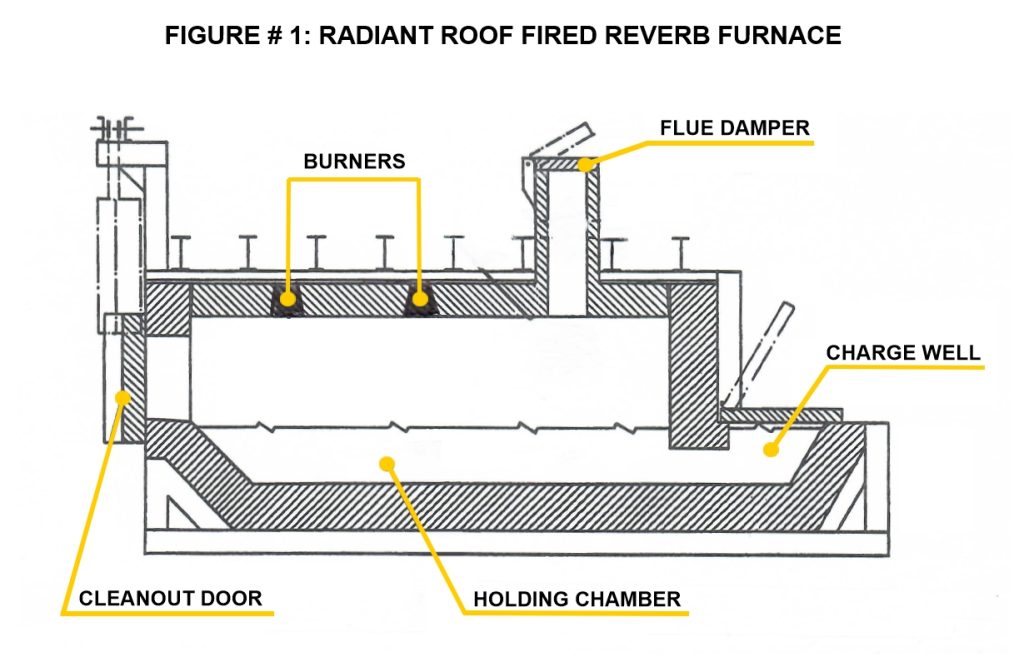

Un diseño de horno de reverbero de techo radiante de baja altura (FIGURA # 1) se basa en tres principios:

- La distancia entre los quemadores (fuente de calor), y el aluminio (carga)

- La relación de retención/fusión (baño/fusión)

- Carga sincronizada del caldo de fusión (lingote / cerda / retornos)

El principio de diseño #1 se basa en la "LEY STEPHAN - BOLTZMANN" del calor radiante, que establece que cuanto más cerca esté el objeto de la fuente de calor y mayor sea la diferencia de temperatura, más rápida será la transferencia de calor (BTU). Este es el criterio de diseño de los hornos de fusión de reverb de tipo techo radiante. Mediante la utilización de quemadores de baja velocidad, llama plana y alta liberación térmica que calientan el bloque del quemador hasta 2000 F, se consigue un gran diferencial de temperatura entre el aluminio y el quemador.

Con este tipo de horno, cuanto más cerca esté la fuente de calor radiante del medio receptor, más eficaz será. Cuanto más cerca esté la fuente de calor, más fuentes (quemadores) se necesitan para lograr la máxima cobertura del medio (aluminio).

El principio de diseño #2 se basa en que la relación de retención/fusión es crítica como factor de dilución para el aluminio sólido que se carga en el horno. Cuanto mayor sea la relación, menor será la fluctuación de la temperatura del baño. La relación ideal es de 10:1 ( 10 lb. de capacidad por cada 1 lb. fundida, y en cualquier caso NUNCA inferior a 8:1.

El principio de diseño #3 se basa en la tasa de carga del caldo de fusión, Esta debe ser 25% de la tasa de fusión, cada 15 minutos. Esto asegurará que se mantenga una temperatura del metal de más o menos 15 grados F, durante el proceso de fusión. La sobrecarga del horno creará una acumulación de lodo en el fondo del baño (la temperatura cae por debajo del punto de lodo de la aleación), lo que resulta en una mala calidad del metal, y el aumento de las pérdidas de escoria.

2) TECNOLOGÍA DE QUEMADOR CONVECTIVO DE GRAN ALTURA

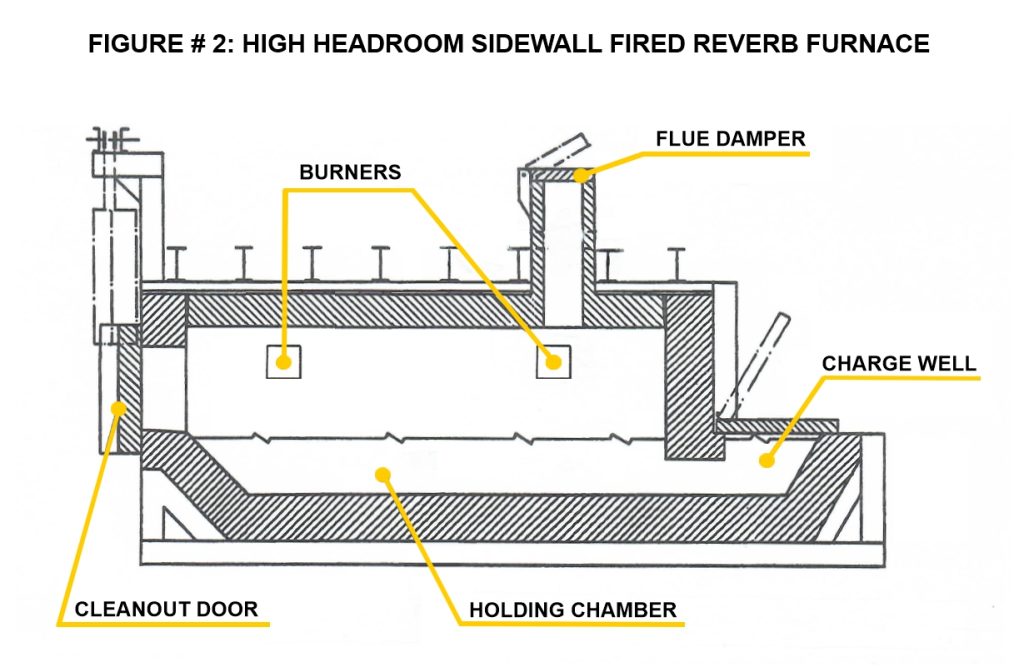

Un diseño de horno de reverberación con tecnología de quemador convectivo de gran altura libre (FIGURA # 2) también se basa en tres principios de diseño:

- El uso de quemadores de alta velocidad (impulso) montados en el lateral o en el extremo de la pared con longitudes de llama ajustables y una alta velocidad de avance para proporcionar transferencia de calor por convección.

- La relación entre retención y fusión.

- No sobrecargue.

El principio de diseño del #1 se basa en las tecnologías de quemadores de alta velocidad y alto impulso. Los quemadores están montados en la pared lateral o en la pared de fondo, con la punta hacia dentro y en ángulo hacia abajo desde la pared del horno y dirigidos hacia la superficie del baño de aluminio. Esto se basa en proporcionar una transferencia de calor convectiva con los productos de la combustión que salen de la bandeja del quemador a velocidades de 15.000 pies / min. a 35.000 pies. / min. La filosofía es que estos gases de alta velocidad arrastran los gases de la atmósfera del horno y los hacen circular, vigorosamente, por toda la cámara de calentamiento, maximizando así la transferencia de calor "convectiva" al baño de aluminio.

En pocas palabras, a medida que la velocidad del aire caliente que pasa sobre una superficie, aumenta la cantidad, y la tasa de transferencia de calor proporcionalmente, al medio (aluminio).

En arriba a esto es que los productos de combustión de alta velocidad que circulan a través de la cámara de calentamiento causarán un efecto de ondulación en la superficie del baño, creando una gran superficie de baño para aumentar la tasa de transferencia de calor.

En desventaja a esta teoría es que al ondular la superficie del baño y aumentar el área superficial, también se incrementa la tasa de oxidación y las pérdidas por fusión, ya que hay una mayor superficie expuesta a la atmósfera oxidante del horno.

Los hornos de gran altura también tienen más superficie refractaria interior para calentar y almacenar BTU, robando los BTU necesarios para fundir. Además, estos hornos tienen más pies cuadrados de carcasa de acero, y puesto que todas las eficiencias también se miden en BTU perdidos por pies cuadrados de carcasa, por hora, dice la lógica, tendrá mayores pérdidas totales de calor.

Los principios de diseño #2 y #3, pertenecen ambos a las reverberaciones de tecnología de quemador convectivo, y a las reverberaciones de tecnología de quemador de techo radiante;

- La proporción entre baño y masa fundida debe ser idealmente de 10:1. Nunca inferior a 8:1

- La tasa de carga debe ser 25% de la tasa de fusión por hora, cada 15 minutos

- No sobrecargue.

EFICACIA : RADIANTE vs. CONVECTIVO

Al determinar la eficiencia de los hornos, es importante incluir las pérdidas por fusión junto con la eficiencia del combustible. Dependiendo del diseño/tecnología del quemador y de la ubicación, se encontrarán diferentes porcentajes de pérdida por fusión. El término "pérdida en fusión" define el porcentaje de pérdida de metal por libra fundida a través de la oxidación, los procedimientos de eliminación de escoria, el uso de fundente y las pérdidas de vapor/gas de combustión.

Estas pérdidas obligan a fundir más metal para compensarlas. Esto supone un gasto adicional de energía, además del coste del metal adicional necesario.

La experiencia ha demostrado que el uso de combustible y las pérdidas por fusión en el "mundo real" son..:

TECNOLOGÍA DE TECHO RADIANTE

BTU por lb. fundido----- 1500 -1650 BTU

% Pérdida por fusión--------- 2 - 3 %

TECNOLOGÍA DE PAREDES LATERALES CONVECTIVAS

BTU por ib. fundido------ 1800 - 2000 BTU

% Pérdida por fusión--------- 4 - 5 %

NOTA: Estas cifras se basan en hornos de reverbero (pozo húmedo) alimentados con gas, con 100%, retornos a temperatura ambiente, chatarra o lingote, cargados en un pozo de carga exterior.

TECNOLOGÍAS OPCIONALES DE AHORRO DE ENERGÍA DISPONIBLES

Las siguientes tecnologías, cuando se incorporan, pueden reducir en gran medida el coste energético cuando se utilizan hornos de reverbero de gas.

RECUPERADORES

Un recuperador de tipo tubo de radiación a través del cual pasan los gases de escape calientes del horno, y precalienta el aire de combustión suministrado a los quemadores a una temperatura de 700 grados F, puede reducir el consumo de combustible en 20%.

LINGOTE / SIEMBRA PRECALENTAR SOLERA

Una solera de precalentamiento de lingotes o cerdas, en la que la carga se coloca de modo que los gases de escape calientes del horno pasen por encima, a través y alrededor de la carga antes de introducirse en el baño de aluminio, reducirá el consumo de combustible en 25 - 30%.

TAPAS AISLANTES PARA POZOS

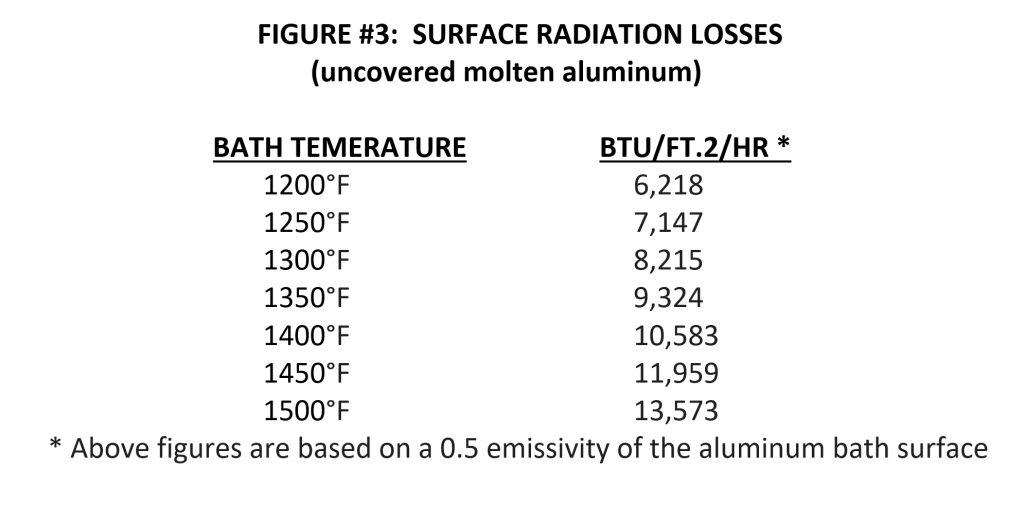

Todos los pozos abiertos o descubiertos deben tener cubiertas aislantes desmontables eléctricas, en el caso de pozos grandes, o manuales, en el caso de pozos pequeños. La pérdida de calor por radiación superficial de la superficie de un baño de aluminio fundido, a 1250 grados Fahrenheit, es de 7.147 BTU/pie cuadrado/hora. F, es de 7.147 BTU / pie cuadrado / hora. (FIGURA: # 3)

RESUMEN

Como se indicó al principio de este artículo, el concepto básico original del horno de fusión de aluminio de reverbero alimentado por gas no ha cambiado. Lo que ha cambiado es la tecnología del quemador, la tecnología refractaria, la tecnología de control, la recuperación, la regeneración, etc.

Hoy en día existen multitud de variables para ahorrar energía y reducir costes en el departamento de fundición. Asegúrese de consultar los distintos tamaños de los hornos Dynamo Reverb aquí. https://dynamofurnaces.com/cat/aluminum-gas-melting-furnaces/aluminum-gas-melting-tilting-reverb-furnaces/

AUTOR / DESCARGO DE RESPONSABILIDAD

Este artículo ha sido escrito por Ed Lange, consultor de hornos de aluminio, elange2@cogeco.ca. La información presentada en este artículo se basa en los más de 40 años de experiencia del autor en el desarrollo, diseño y venta de equipos de fusión, mantenimiento y manipulación de metales no ferrosos. El autor no respalda en modo alguno a ningún fabricante de hornos en particular ni a sus respectivas tecnologías.